Nous avons regroupé par thèmes, catégories (“Tag”) des pages importantes

Vente en ligne

Souscription app de réception colis, alerte email pour conciergerie, scan par camera ou imageur, exporté en csv

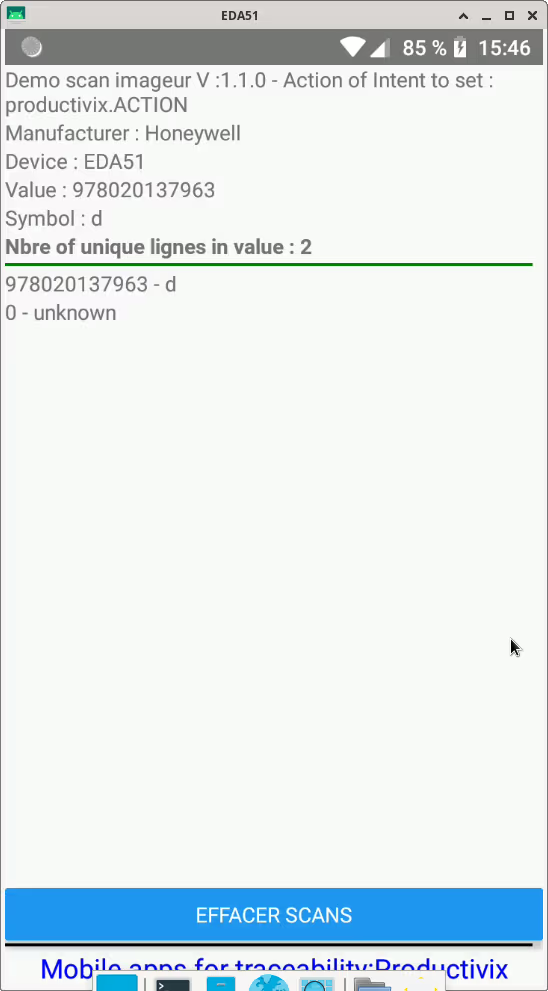

Pour quelles activités ? Cette app est destinées aux : sièges de sociétés, conciergeries de tours, regroupement de sociétés en réception et accueil client industriels administrations, collectivités locales Description Application de scan / lecture de code barre colis à réception, alerte de la réception au destinataire par email, sur Android : souscription par 6 mois par terminal, à la base le scan est par la camera .

Lire la suiteVente en ligne

Souscription application de demande mobile par email de réapprovisionnement par code barre, scan par camera ou imageur, exporté en csv

Pour quelles activités ? Cette app est destinées aux : commerçants artisans industriels médical administrations, collectivités locales Description Application de demande mobile de reapprovisionnement par code barre sur Android : souscription de 6 mois par terminal, à la base, le scan est par la camera .

Lire la suite

Vente en ligne

Souscription app d'inventaire code barre, scan par camera ou imageur, exporté en csv

Pour quelles activités ? Cette app est destinées aux : commerçants artisans industriels administrations, collectivités locales Description Application d’inventaire par emplacement de stockage, sur Android : souscription par 6 mois par terminal, à la base le scan est par la camera .

Lire la suiteVente en ligne

Souscription app de dépôt géolocalisé de colis, scan par camera ou imageur, exporté en csv

Pour quelles activités ? Cette app est destinées aux : transporteurs, livreurs indépendants artisans santé, livraisons d’analyses administrations, collectivités locales Description Application d’enregistrement de positions géographiques par GPS de chaque arrêt et des colis déposés lors d’une tournée, sur Android: souscription de base de 6 mois, scan par camera sur smartphone, par tournée.

Lire la suite

Vente en ligne

Souscription app de test de concordance code barre, scan par camera ou imageur, exporté en csv

Pour quelles activités ? Cette app est destinées aux : commerçants artisans industriels Description Application Android permettant de vérifier que 2 ou plus valeurs de codes barres correspondent à la valeur de référence.

Lire la suiteApps mobiles

Gamme d’apps de traçabilité et de gestion supply-chain code-barre par modules

Version 11 : applications Android par modules pour gérer rapidement et facilement un stock par emplacement par lecture code-barre par appareil-photo, OCR (option sur devis), NFC, bague externe ou imageur scanner intégré, sur smartphone ou tablette pour divers métiers de production, distribution transports, médical, supply-chain, stocks, magasins de détail liées à base de données en version multi-terminaux

Lire la suite

Dernières fonctions, infos

Architectures données ordinateurs et impressions mobiles, interconnexions

Concevez votre projet d’application de traçabilité avec la distribution “Edge” de la puissance de calcul Avec des explications des différentes possibilités de connexion des smartphones, PDA Android aux basses des données et aux imprimantes en mobilité, concevez votre projet d’application de traçabilité code-barre, Rfid!

Lire la suiteDernières fonctions, infos

Recherche et fourniture de tags Rfid personnalisés

Nous effectuons la recherche du tag adapté à votre application, des badges RFID avec votre logo ou un message publicitaire recto-verso : badge d’entrée, suivi de production (OF) recyclable, pour un support métallique, des câbles, des tuyaux, des vêtements, EPI.

Lire la suite

Dernières fonctions, infos

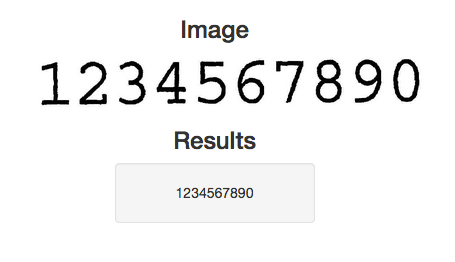

Une identification facile par l'OCR avec la camera

Ne perdez plus de temps et ne faites plus d’erreur à saisir les informations d’un ticket, d’une plaque d’immatriculation, d’un bon de commande ou de livraison, d’une carte d’identité, de badges: utilisez l’OCR sur votre smartphone Android !

Lire la suiteDernières fonctions, infos

Soldes terminaux, scanners code-barre, rfid et imprimantes de démonstration

Le contexte et conditions: Nous développons, recherchons et nous achetons des terminaux, scanners et imprimantes pour mettre au point nos logiciels, faire des démonstrations.

Lire la suite

Dernières fonctions, infos

Vente d’imprimantes code-barre compatibles avec nos logiciels

nous vendons ces imprimantes étiquettes / nos logiciels fonctionnent avec ces imprimantes Notre offre en impression étiquetage code-barre Avec nos applications mobiles sur mesure, nous savons vous livrer des solutions d’impression qui comportent :

Lire la suiteApps mobiles

Imprimer des étiquettes code barre sans achat de polices, en masse ou au détail

Vous ne savez pas imprimer de code-barre ou imprimez déjà des code-barres avec une laser A4 avec des polices gratuites 39 et c’est long, coûteux, et le code se lit mal ?

Lire la suite

Apps mobiles

Assurer traçabilité + authenticité des produits, identités avec NFC

Solution de traçabilité authentique d’entrées-sorties Rfid Le but est d’identifier une personne, un objet précieux, à son entrée dans un service, lieu, d’enregistrer par son smartphone son identité ou description, sa provenance et date immédiate d’entrée sur une fiche électronique (RFID)= un bracelet attaché, puis au moment de sa sortie, de vérifier que la signature de la fiche est bien authentique avant d’enregistrer sa date immédiate de sortie du lieu.

Lire la suiteDernières fonctions, infos

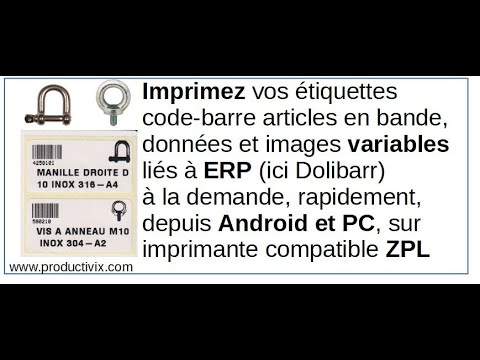

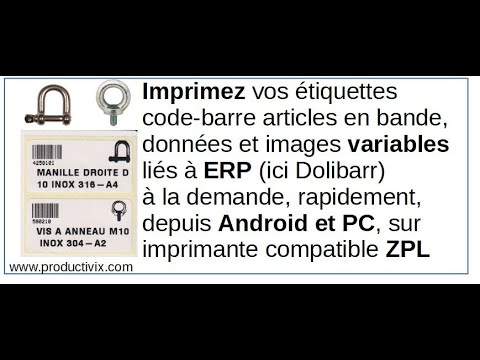

Impression mobile images variables de Dolibarr sur étiquettes

impression étiquettes sur imprimantes ZPL Idéal pour commencer un projet d’identification ou de suivi de stock par code-barre! Le problème résolu par cette application est d’imprimer des étiquettes code barre avec images de chaque produit différent sur imprimante ZPL comme Bixolon, Zebra, depuis un ERP, ici Dolibarr.

Lire la suite

Dernières fonctions, infos

Recherche et fourniture de tags Rfid personnalisés

Nous effectuons la recherche du tag adapté à votre application, des badges RFID avec votre logo ou un message publicitaire recto-verso : badge d’entrée, suivi de production (OF) recyclable, pour un support métallique, des câbles, des tuyaux, des vêtements, EPI.

Lire la suiteApps mobiles

Logiciel mobile de traçage d'actifs par code-barre,prêts

Qui a eu cet outil, cet emballage, pour la dernière fois ? Qui n’a pas perdu des machines ( électro-portatif) sur les chantiers, ne sachant pas à qui la machine a été remise ?

Lire la suite

Dernières fonctions, infos

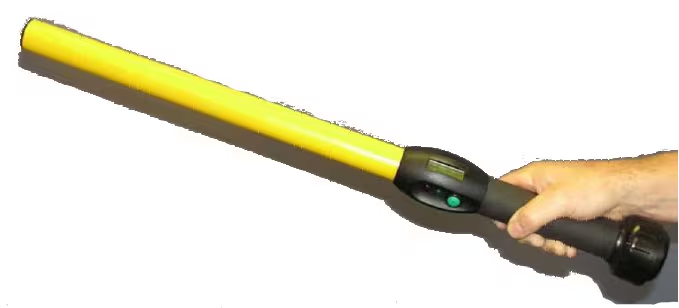

Types de terminaux mobiles, logistiques, kiosques interactifs de scan

Une de nos valeurs ajoutées dans votre projet de traçabilité avec nos logiciels mobiles développés sur mesure : le choix du terminal adapté à votre utilisation et métier, avec des contraintes de vitesse et d’efficacité avec l’adaptation indispensable de nos applications à leur ergonomie et possibilités.

Lire la suiteApps mobiles

Géolocalisation du point de dépôt de colis avec signature

Vous livrez des colis et voulez la signature et la localisation ? Apportez au client la preuve du lieu et date de dépôt de vos colis : enregistrez à chaque dépôt et colis la position GPS de la livraison, la signature du client sur l’écran et envoyez les coordonnées sur demande à votre client.

Lire la suite

Dernières fonctions, infos

Soldes terminaux, scanners code-barre, rfid et imprimantes de démonstration

Le contexte et conditions: Nous développons, recherchons et nous achetons des terminaux, scanners et imprimantes pour mettre au point nos logiciels, faire des démonstrations.

Lire la suiteDernières fonctions, infos

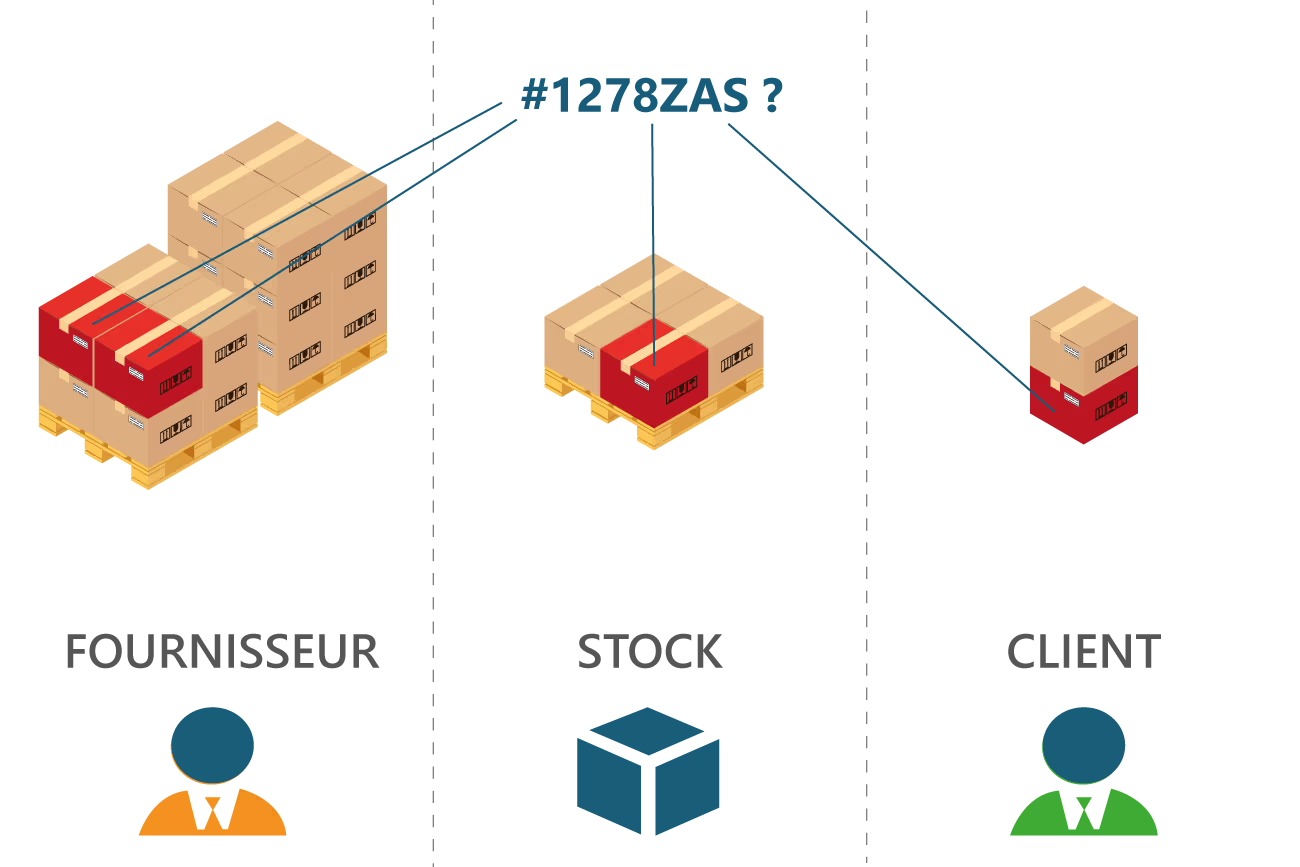

Le suivi et la traçabilité des marchandises servent à instaurer la confiance

comment Productivix répond à ce besoin de confiance de vos clients ? Tout produit destiné à la vente commence par des matières premières, passe par une série de processus et une chaîne d’approvisionnement avant d’atteindre le consommateur final.

Lire la suite

Apps mobiles

Contrôlez, comptez l'accès de personnes par mobile, badge, plaque auto

initialement développé pour déchetteries Application mobile contrôle d’accès pour les gardiens : Terminaux mobiles code barre, ou smartphones, cartes code barre (badges ou vignettes pare-brise) ou tags NFC (Rfid), ou lecture automatique plaques d’immatriculation (OCR), base de données, installation, formation : tout ce que vous avez besoin au minimum pour suivre, surveiller, filtrer les accès à vos établissements (ici déchetteries), saisir les quantités à facturer des professionnels.

Lire la suiteApps mobiles

Imprimer des étiquettes code barre sans achat de polices, en masse ou au détail

Vous ne savez pas imprimer de code-barre ou imprimez déjà des code-barres avec une laser A4 avec des polices gratuites 39 et c’est long, coûteux, et le code se lit mal ?

Lire la suite

Apps mobiles

Assurer traçabilité + authenticité des produits, identités avec NFC

Solution de traçabilité authentique d’entrées-sorties Rfid Le but est d’identifier une personne, un objet précieux, à son entrée dans un service, lieu, d’enregistrer par son smartphone son identité ou description, sa provenance et date immédiate d’entrée sur une fiche électronique (RFID)= un bracelet attaché, puis au moment de sa sortie, de vérifier que la signature de la fiche est bien authentique avant d’enregistrer sa date immédiate de sortie du lieu.

Lire la suiteDernières fonctions, infos

Quelle rentabilité pour une application Rfid ou code-barre mobile ?

L’investissement fait peur à ceux qui détiennent les cordons de la bourse de leur activité, et particulièrement dans les codes-barre ou Rfid car “cela marchait bien avant”.

Lire la suite

Dernières fonctions, infos

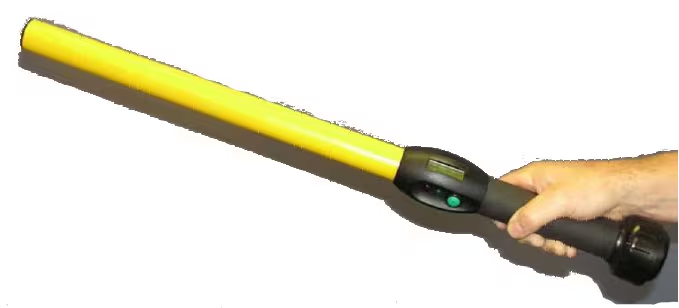

App de scan de troupeaux au passage enclos

Applications industrielles et élevage De la lecture en rafale d’un troupeau au dessus des cornes à la lecture unitaire, l’association de bêtes ou de pièces : une solution personnalisée pour lire la Rfid en basse fréquence main libre sera trouvée avec notre solution.

Lire la suiteApps mobiles

Etude d'application mobile en complément du produit ou service

Service de production de solutions sur des exemples concrets ou sur votre propre cas d’entreprise pour lequel le développement stratégique pourrait passer par le développement d’une solution mobile professionnelle avec ou sans code barre , RFID, un ajout de mesure à distance par IoT (Internet des objets) et transformer un modèle de vente avec récurrence de revenus.

Lire la suite

Dernières fonctions, infos

Tests Rfid UHF sur RFD 8500, suivi mobile d'EPI et de linge aux lavages

L’objectif de cette page est de vous montrer ce que l’on peut faire en Rfid sur les lecteurs Rfid Uhf , comme le suivi d’EPI ou de lavages, pressing.

Lire la suiteDernières fonctions, infos

Vérification des EPI et comptage de lavages par puces Rfid

En effet, certaines puces RFID permettent de stocker de la donnée : c’est donc très utile d’utiliser cette fonction : elle évite de requérir au développement, au paiement de frais de réseaux et de stockage des informations dans une base de données : la donnée est en fait dans la puce de l’EPI !

Lire la suite

Dernières fonctions, infos

Recherche et fourniture de tags Rfid personnalisés

Nous effectuons la recherche du tag adapté à votre application, des badges RFID avec votre logo ou un message publicitaire recto-verso : badge d’entrée, suivi de production (OF) recyclable, pour un support métallique, des câbles, des tuyaux, des vêtements, EPI.

Lire la suiteDernières fonctions, infos

Comment installer nos applications Android ?

Nous pouvons vous fournir votre application mobile de collecte d’informations générique ou spécifique et professionnelle sous Android : voici leur mode d’installation communs.

Lire la suite

Dernières fonctions, infos

9 conseils pour bâtir une application mobile de traçabilité efficace

Vous voulez soumettre à la création une application mobile de collecte de données (code-barre, positions GPS, photos, signatures, Rfid , etc…) et souhaitez qu’elle fonctionne et soit appréciée et utilisée, que vos bases de données soient correctement complétées et remplies avec les données correctes ?

Lire la suiteApps mobiles

Etude d'application mobile en complément du produit ou service

Service de production de solutions sur des exemples concrets ou sur votre propre cas d’entreprise pour lequel le développement stratégique pourrait passer par le développement d’une solution mobile professionnelle avec ou sans code barre , RFID, un ajout de mesure à distance par IoT (Internet des objets) et transformer un modèle de vente avec récurrence de revenus.

Lire la suite

Apps mobiles

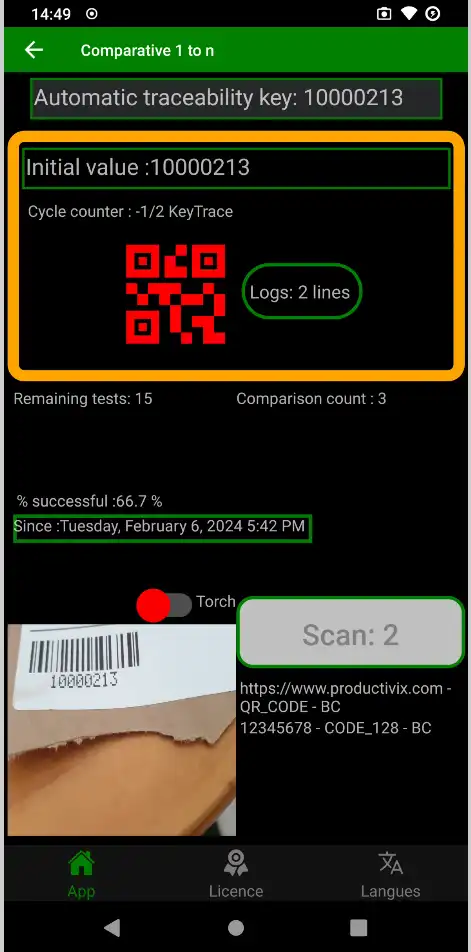

Application de test de concordance de codes barres: Évitez les mélanges et prouvez le !

Les codes de références articles sont similaires à l’œil des opérateurs d’expédition et de logistique au bout de quelques heures de travail : des mélanges de pièces sont expédiées aux clients ?

Lire la suiteApps mobiles

Application de test de concordance de codes barres sur étiquette GALIA / ODETTE : Évitez les mélanges et prouvez le !

Les codes de références articles sont similaires à l’œil des opérateurs d’expédition et de logistique au bout de quelques heures de travail: des mélanges de pièces sont expédiées aux clients ?

Lire la suite

Apps mobiles

Logiciel mobile de traçage d'actifs par code-barre,prêts

Qui a eu cet outil, cet emballage, pour la dernière fois ? Qui n’a pas perdu des machines ( électro-portatif) sur les chantiers, ne sachant pas à qui la machine a été remise ?

Lire la suiteApps mobiles

Gamme d’apps de traçabilité et de gestion supply-chain code-barre par modules

Version 11 : applications Android par modules pour gérer rapidement et facilement un stock par emplacement par lecture code-barre par appareil-photo, OCR (option sur devis), NFC, bague externe ou imageur scanner intégré, sur smartphone ou tablette pour divers métiers de production, distribution transports, médical, supply-chain, stocks, magasins de détail liées à base de données en version multi-terminaux

Lire la suite

Apps mobiles

Géolocalisation du point de dépôt de colis avec signature

Vous livrez des colis et voulez la signature et la localisation ? Apportez au client la preuve du lieu et date de dépôt de vos colis : enregistrez à chaque dépôt et colis la position GPS de la livraison, la signature du client sur l’écran et envoyez les coordonnées sur demande à votre client.

Lire la suiteApps mobiles

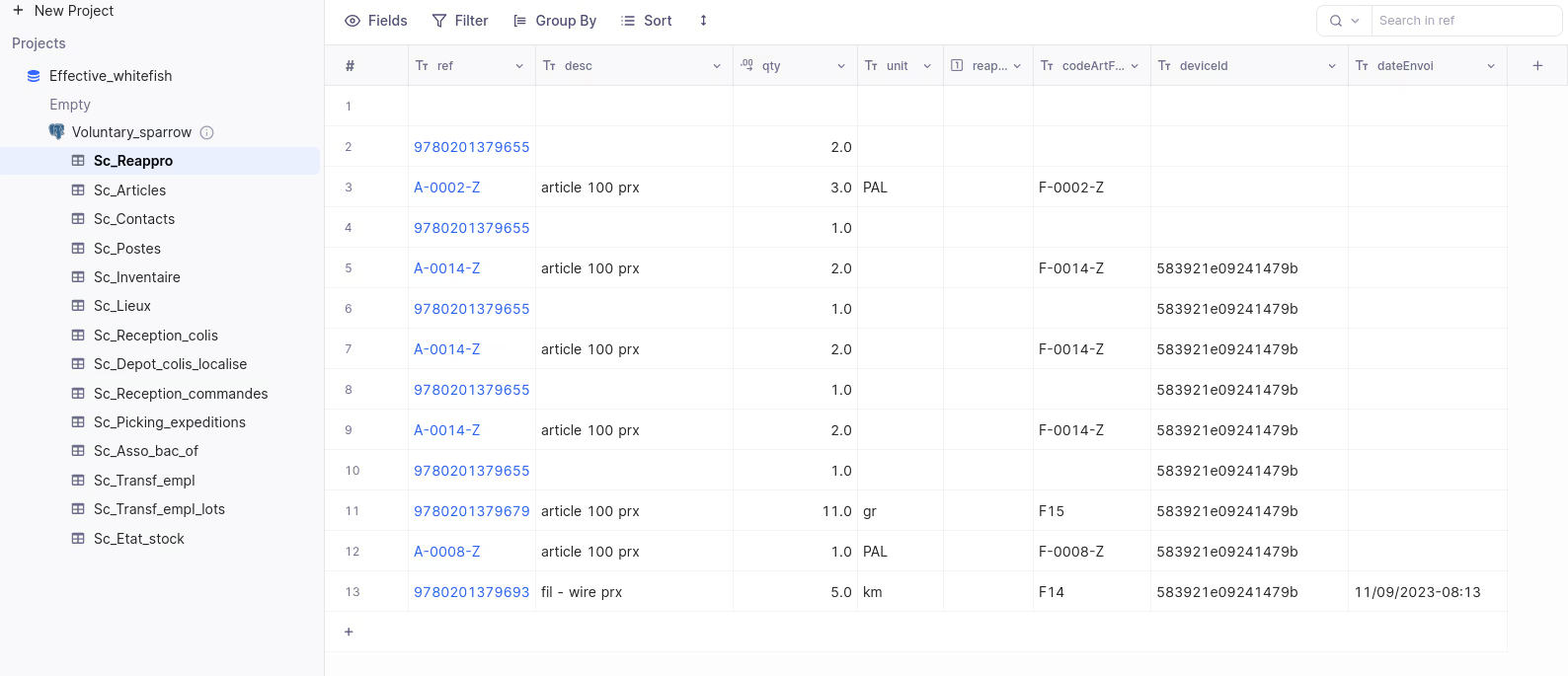

Affichage sur tableur no-code de vos données hébergées

L’hébergement des données mobiles : un élément déterminant pour toute application mobile d’ampleur ! Toute application mobile complète a des données initiales et des données collectées : les clients adorent leur tableur pour cela !

Lire la suite

Apps mobiles

Application de demande rapide de réapprovisionnement par scan code-barre et email

Gagnez du temps et de la précision sur votre travail de commandes de réapprovisionnements : scannez , ajustez les quantités et envoyez par email directement depuis votre smartphone ou un terminal Android avec scanner intégré / imageur .

Lire la suiteApps mobiles

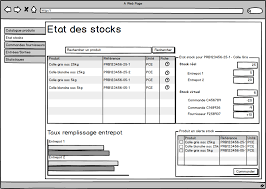

Etat des stocks par emplacement avec vos smartphones

Rapide, léger : le regroupement de plusieurs modules sont nécessaires à la gestion de stock. : vous sauvez sur un smartphone ou terminal Android avec scanner intégré le strict nécessaire pour savoir où sont vos articles de stock et quel en est la valeur.

Lire la suite

Apps mobiles

Modules d'import- export de fichiers de base en csv : articles , lieux de stock, contacts

Une option bien confortable pour les modules d’approvisionnement ou inventaires , voir indispensables pour les devis : avoir la liste des articles en stock pour la supply-chain ou les ventes afin de voir en clair la désignation du code article par exemple, avoir les emails des contacts en 3 lettres …

Lire la suiteApps mobiles

App Android de traçabilité lots - contenants par poste de production

La traçabilité des transferts et affectations de lots dans les contenants ou venant de contenants dans l’atelier au bout des doigts, abordable par notre application Android professionnelle : le lien entre le poste de travail, le lot, le bac, le sens et le moment de l’exécution.

Lire la suite

Apps mobiles

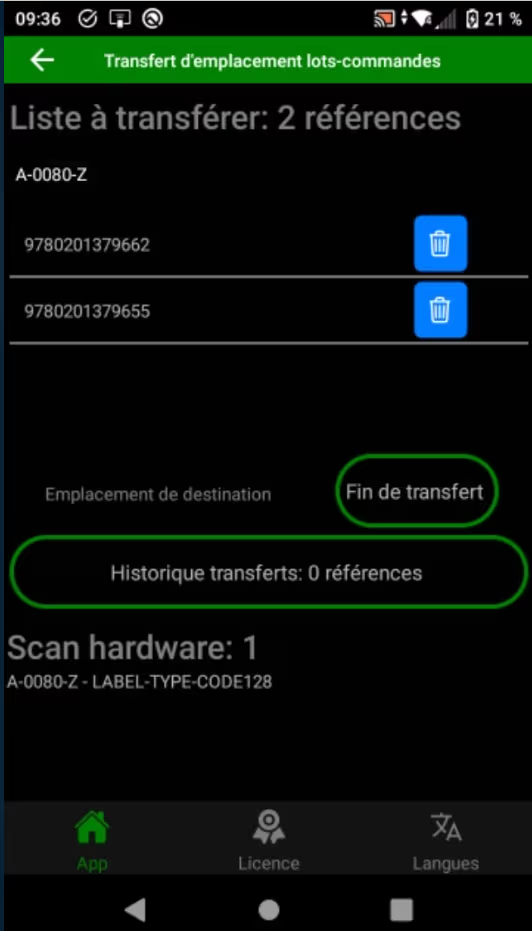

Module de transfert d'articles ou de lots entre emplacements

Vous voulez votre gestion des stocks par modules sur mobile ? Voici 2 modules essentiels pour permettre à vos opérateurs d’enregistrer facilement au fur et à mesure les transferts de biens , articles, lots ou commandes d’un emplacement à l’autre dans votre logistique par simple lecture de code-barre avec smartphone du commerce via l’appareil photo ou avec un terminal professionnel avec imageur / scanner intégré parmi la liste importante que nous supportons.

Lire la suiteApps mobiles

Applications de réception et de préparation de commande par emplacement

2 Applications: - réception de commandes et disposition sur un emplacement, scan des articles, - préparation de commande (picking) par article, par emplacement

Lire la suite

Apps mobiles

Application d'inventaire par emplacement sur smartphone

Application Inventaire par code-barre d’articles par emplacement avec option d’affichage des désignations. Version économique par scan des code-barres des produits à partir de l’appareil photo de tout smartphone Android, version avec imageur (scanner intégré) rapide sur terminal professionnel.

Lire la suiteApps mobiles

Logiciel d'enregistrement par code barre des expéditions et de calcul taux de service

L’unique application mobile Android de saisie journalière et de mesure du taux de livraison à temps Le calcul de l’OTD (Taux de service) est fastidieux et complexe : cette application mobile de saisie par code barre des expéditions puis de calcul de taux de service le fait pour vous en temps réel et en plus vous pouvez récupérer les données saisies pour alimenter votre ERP ou Excel !

Lire la suite

Apps mobiles

Conciergeries: application de scan de la réception de colis et d'avertissement destinataire par email

Faites gagner du temps à votre assistante à l’accueil, preuves de réception : dotez la d’un outil d’information rapide d’arrivée de colis à l’accueil de votre entreprise

Lire la suiteApps mobiles

Assurer traçabilité + authenticité des produits, identités avec NFC

Solution de traçabilité authentique d’entrées-sorties Rfid Le but est d’identifier une personne, un objet précieux, à son entrée dans un service, lieu, d’enregistrer par son smartphone son identité ou description, sa provenance et date immédiate d’entrée sur une fiche électronique (RFID)= un bracelet attaché, puis au moment de sa sortie, de vérifier que la signature de la fiche est bien authentique avant d’enregistrer sa date immédiate de sortie du lieu.

Lire la suite

Dernières fonctions, infos

Fonctions de mesures: températures extrêmes par IoT depuis un mobile

sur smarphone pour prédiction de maintenance, suivi de la chaîne du froid Mesure à distance de températures extrêmes sur smartphone: exemple de fonction fournie dans nos applications de traçabilité, pour enregistrer la température, le nombre de feux réalisés pour planifier par exemple de la maintenance préventive et suivre le respect des conditions de garantie: matériel électronique et logiciel sur smartphone.

Lire la suiteApps mobiles

Contrôlez, comptez l'accès de personnes par mobile, badge, plaque auto

initialement développé pour déchetteries Application mobile contrôle d’accès pour les gardiens : Terminaux mobiles code barre, ou smartphones, cartes code barre (badges ou vignettes pare-brise) ou tags NFC (Rfid), ou lecture automatique plaques d’immatriculation (OCR), base de données, installation, formation : tout ce que vous avez besoin au minimum pour suivre, surveiller, filtrer les accès à vos établissements (ici déchetteries), saisir les quantités à facturer des professionnels.

Lire la suite

Dernières fonctions, infos

App de scan de troupeaux au passage enclos

Applications industrielles et élevage De la lecture en rafale d’un troupeau au dessus des cornes à la lecture unitaire, l’association de bêtes ou de pièces : une solution personnalisée pour lire la Rfid en basse fréquence main libre sera trouvée avec notre solution.

Lire la suiteDernières fonctions, infos

Tests Rfid UHF sur RFD 8500, suivi mobile d'EPI et de linge aux lavages

L’objectif de cette page est de vous montrer ce que l’on peut faire en Rfid sur les lecteurs Rfid Uhf , comme le suivi d’EPI ou de lavages, pressing.

Lire la suite

Dernières fonctions, infos

Saisies, impressions mobiles, gestion de stock sur ERP DOLIBARR hébergé

Nous réalisons pour vous ou dans le cadre de partage d’applications, des applications mobiles de scan code-barre ou Rfid off-line pour Dolibarr, en lien avec les API (interfaces) existantes de Dolibarr : votre investissement est ainsi sécurisé dans la durée vis à vis des montées de versions.

Lire la suiteDernières fonctions, infos

Impression mobile images variables de Dolibarr sur étiquettes

impression étiquettes sur imprimantes ZPL Idéal pour commencer un projet d’identification ou de suivi de stock par code-barre! Le problème résolu par cette application est d’imprimer des étiquettes code barre avec images de chaque produit différent sur imprimante ZPL comme Bixolon, Zebra, depuis un ERP, ici Dolibarr.

Lire la suite

Dernières fonctions, infos

Fonctions de mesures: températures extrêmes par IoT depuis un mobile

sur smarphone pour prédiction de maintenance, suivi de la chaîne du froid Mesure à distance de températures extrêmes sur smartphone: exemple de fonction fournie dans nos applications de traçabilité, pour enregistrer la température, le nombre de feux réalisés pour planifier par exemple de la maintenance préventive et suivre le respect des conditions de garantie: matériel électronique et logiciel sur smartphone.

Lire la suiteDernières fonctions, infos

Le suivi et la traçabilité des marchandises servent à instaurer la confiance

comment Productivix répond à ce besoin de confiance de vos clients ? Tout produit destiné à la vente commence par des matières premières, passe par une série de processus et une chaîne d’approvisionnement avant d’atteindre le consommateur final.

Lire la suite

Dernières fonctions, infos

Informations sur la traçabilité: Lois, règlements, techniques

Lois françaises sur les produits en général et la traçabilité: Le producteur ou le prestataire de service est astreint aux obligations suivantes :

Lire la suiteDernières fonctions, infos

Vérification des EPI et comptage de lavages par puces Rfid

En effet, certaines puces RFID permettent de stocker de la donnée : c’est donc très utile d’utiliser cette fonction : elle évite de requérir au développement, au paiement de frais de réseaux et de stockage des informations dans une base de données : la donnée est en fait dans la puce de l’EPI !

Lire la suite

Apps mobiles

Logiciel d'enregistrement par code barre des expéditions et de calcul taux de service

L’unique application mobile Android de saisie journalière et de mesure du taux de livraison à temps Le calcul de l’OTD (Taux de service) est fastidieux et complexe : cette application mobile de saisie par code barre des expéditions puis de calcul de taux de service le fait pour vous en temps réel et en plus vous pouvez récupérer les données saisies pour alimenter votre ERP ou Excel !

Lire la suiteApps mobiles

Assurer traçabilité + authenticité des produits, identités avec NFC

Solution de traçabilité authentique d’entrées-sorties Rfid Le but est d’identifier une personne, un objet précieux, à son entrée dans un service, lieu, d’enregistrer par son smartphone son identité ou description, sa provenance et date immédiate d’entrée sur une fiche électronique (RFID)= un bracelet attaché, puis au moment de sa sortie, de vérifier que la signature de la fiche est bien authentique avant d’enregistrer sa date immédiate de sortie du lieu.

Lire la suite

Apps mobiles

App de suivi d'évolution de poids à distance

collecte d’information d’appareil de mesure par Bluetooth ou IOT Projet mobile de suivi de performance lié par Bluetooth à des instruments de mesure comme ici une balance afin de peser (ici une hausse de ruche) pendant le scan de son identifiant code barre et stocker son poids dans la base de données de traçabilité et historique de production de la ruche par rapport à sa reine, son lieu de récolte, etc

Lire la suiteDernières fonctions, infos

Vérification des EPI et comptage de lavages par puces Rfid

En effet, certaines puces RFID permettent de stocker de la donnée : c’est donc très utile d’utiliser cette fonction : elle évite de requérir au développement, au paiement de frais de réseaux et de stockage des informations dans une base de données : la donnée est en fait dans la puce de l’EPI !

Lire la suite