Ici des idées pour vous !

Bienvenue sur cette partie du site qui regroupe les techniques employées, intégrées dans nos applications, des informations et astuces pour mieux définir votre projet et réduire son coût.

Notre crédo long terme: assembler des modules de programmes pour vous faire à moindre coût des apps efficaces

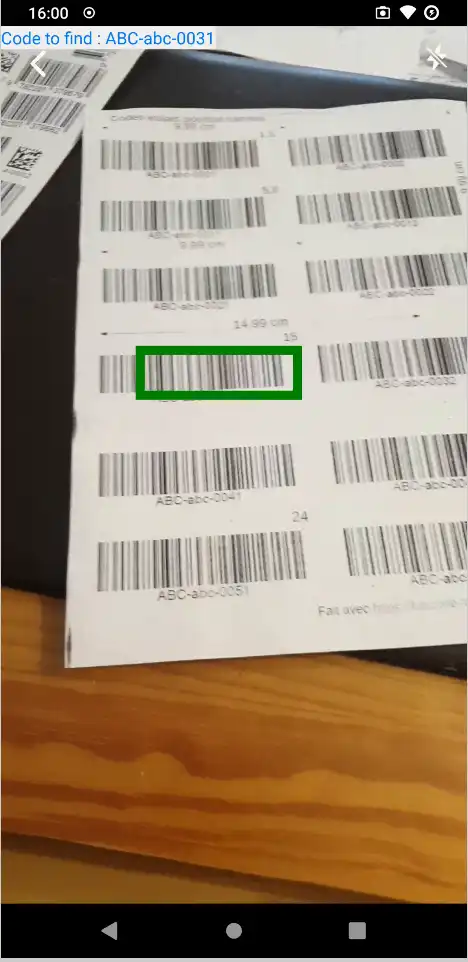

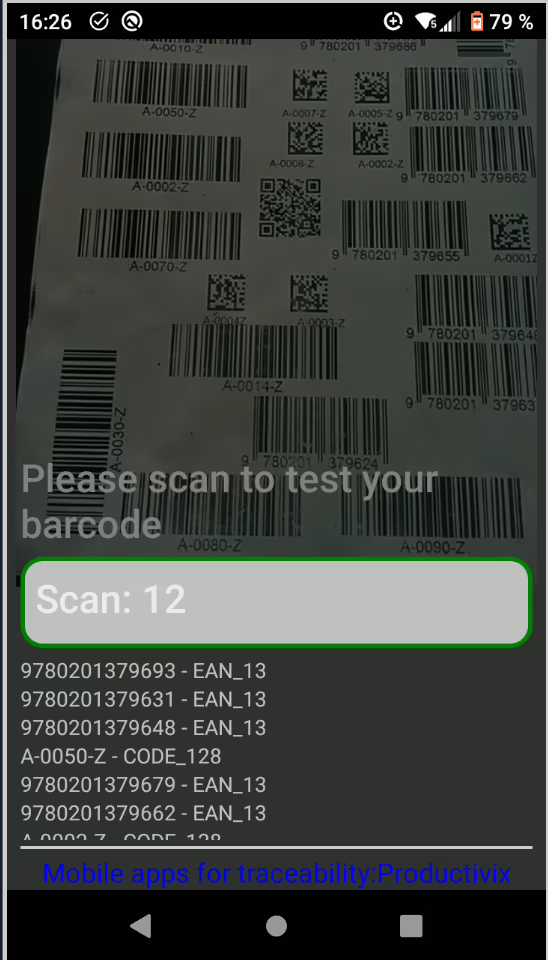

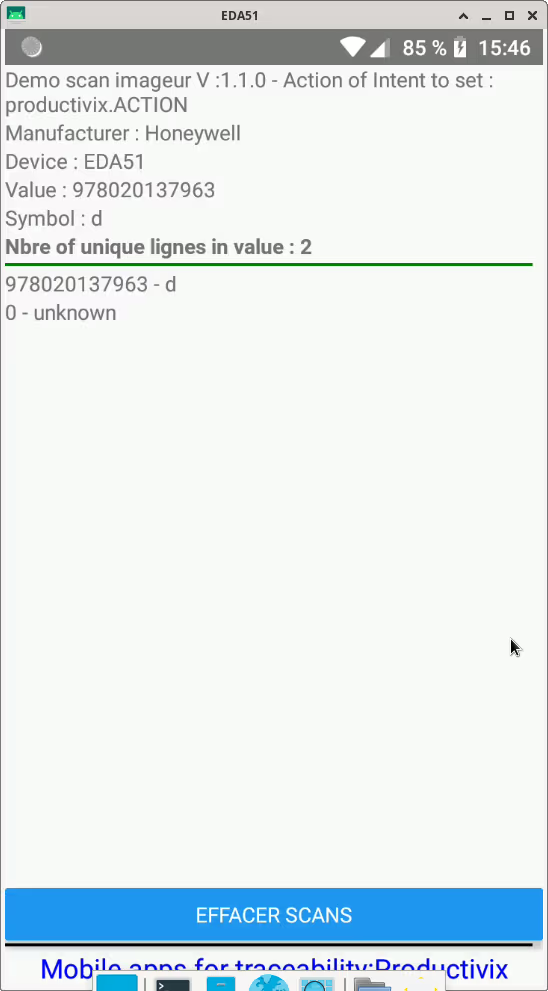

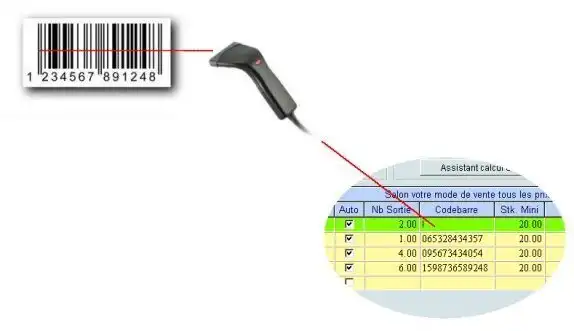

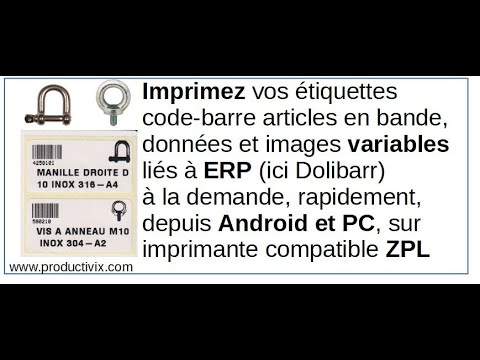

En effet: nous créons depuis 2012 des applications mobiles de traçabilité métier sur mesure par “assemblage” de fonctions, afin de réduire le temps de développement et la participation demandée au client.

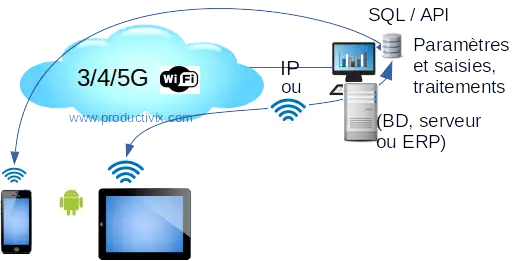

Des applications mobiles reliées à des bases de données et une interface client simple en format tableur

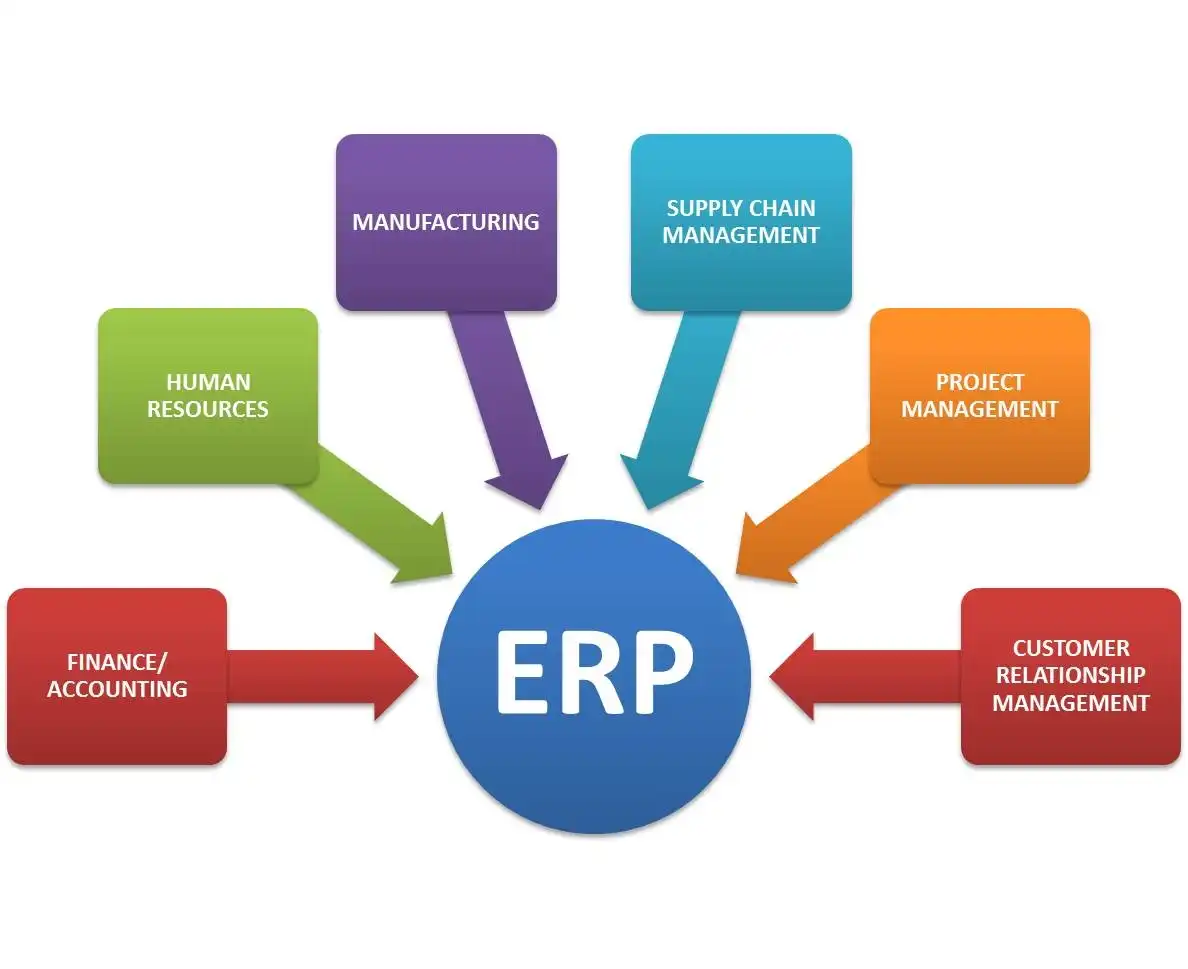

En complément indispensable des app mobiles spécifiques des ordinateurs “de poche” portables, pour les sociétés qui veulent sauver directement leurs données dans une base de données, nous créons une interface sécurisée de liaison avec la base, nommée “API”. En complément également pour mieux gérer vos données en nombre en interne, nous disposons depuis 2021 d’une interface standard no-code de gestion des données au format tableur.

Du full-stack !

Et pour ceux qui veulent des pages internet pour afficher des résultats à leurs clients, nous réalisons des pages internet sur mesure. Nous atteignons alors un niveau dit dans le métier “full-stack” : intégration du mobile au serveur.

Logiciel made in France sécurisé

Tous nos logiciels sont conçus et créés en France, par des Français, avec des technologies les plus récentes et nous maîtrisons 100% du code produit. Nos licences et des participations aux développements sont nos seules sources de revenu, aucune donnée n’est partagée ni exploitée avec des tiers.